Cum o pompă centrifugă transportă lichidul prin rotația rotorului

2025.05.22

2025.05.22

Știri din industrie

Știri din industrie

Structura de bază a pompei centrifuge

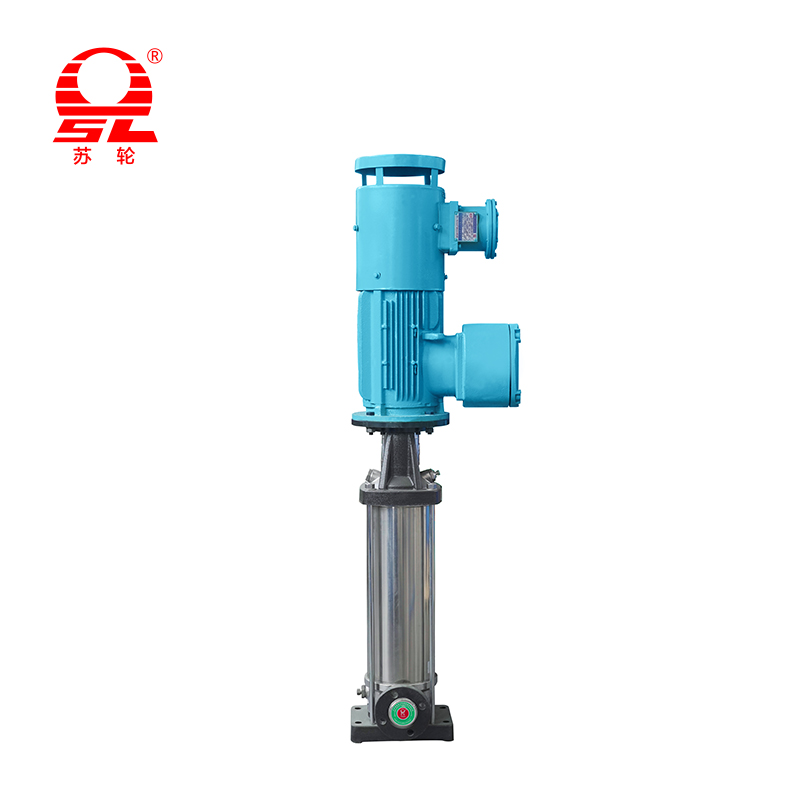

Principalele componente ale unui Pompa centrifugă Includeți corpul pompei, rotorul, arborele pompei, rulmentul, dispozitivul de etanșare și porturile de aspirație și descărcare. Rotorul este cea mai critică componentă, care este instalată pe axul pompei și condusă să se rotească de motor. Rotorul este de obicei proiectat ca o lamă curbă cu mai multe suprafețe curbate. Aceste lame exercită forță centrifugă pe lichid atunci când se rotește, împingând lichidul din centru până la marginea exterioară.

Proces de lucru al unei pompe centrifuge

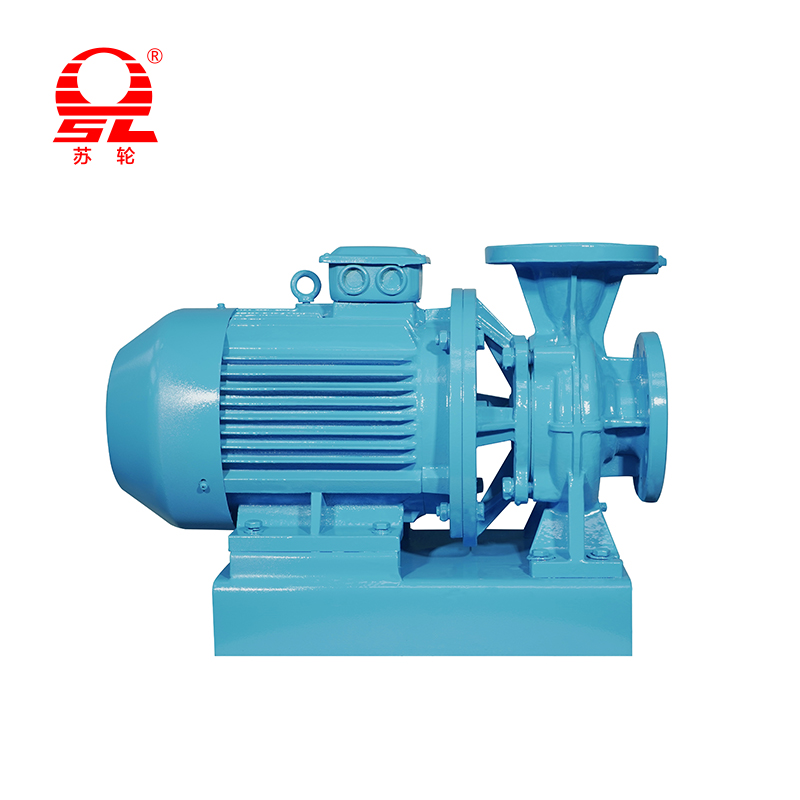

Înainte de începerea pompei centrifuge, camera pompei trebuie să fie umplută cu lichid. Când motorul conduce arborele pompei să se rotească, rotorul se rotește și la viteză mare. Datorită structurii curbate a lamelor rotorului și a forței centrifuge generate de rotație, lichidul este împins și aruncat din centrul rotorului până la marginea exterioară. În acest proces, energia de viteză a lichidului crește, apoi s -a transformat treptat în energie de presiune în carcasa pompei.

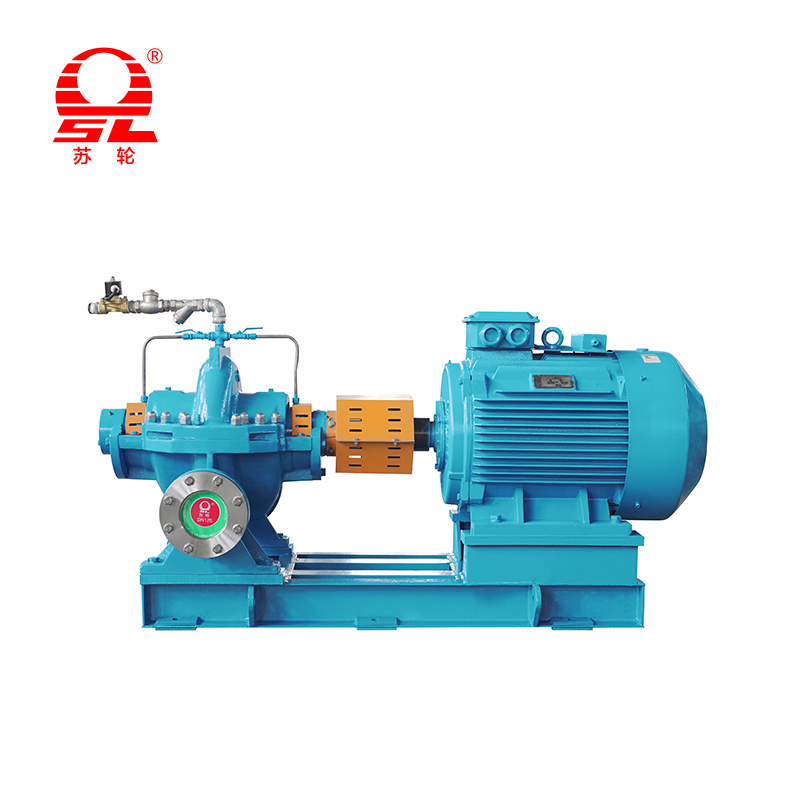

Când lichidul curge din marginea exterioară a rotorului, acesta va trece prin canalul de carcasă cu pompă în formă de volut, care este proiectat pentru a transforma energia cinetică a lichidului de mare viteză în energie de presiune, crescând astfel presiunea de livrare a lichidului. În același timp, se formează o zonă de presiune relativ negativă în centrul rotorului din cauza aruncatului lichidului. Această zonă de joasă presiune va reface automat lichidul la portul de aspirație al pompei, realizând aspirație și descărcare continuă.

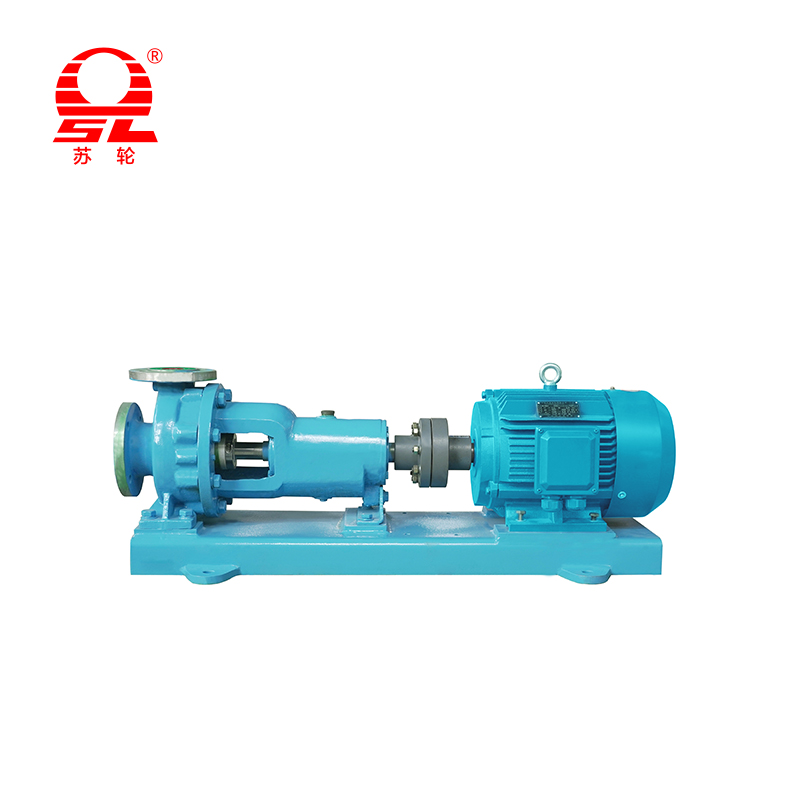

Rolul cheie al forței centrifuge

Numele pompei centrifuge provine din mecanismul forței centrifuge în activitatea sa. În timpul rotației rotorului, lichidul se deplasează spre centru sub acțiunea inerției, formând un câmp de forță centrifugă. Acest câmp de forță nu numai că determină fluxul de lichid, dar permite și lichidului să obțină conversia cinetică a energiei și a energiei de presiune în corpul pompei. Condus de forța centrifugă, lichidul poate fi aspirat în cavitatea pompei și descărcat în conducta țintă fără a se baza pe presurizarea externă. Acest proces de conversie a energiei urmează teorema momentului și principiul Bernoulli în mecanica fluidelor și este baza teoretică pentru ca lichidul să fie condus să curgă dintr -o stare statică.

Procesul de conversie energetică

Rotorul rotorului transformă energia mecanică furnizată de motor în energie cinetică și energie de presiune a lichidului prin procesul de rotație. Creșterea energiei cinetice se reflectă în creșterea debitului de lichid, iar creșterea energiei de presiune se reflectă în modificarea presiunii capului și a ieșirii. Când lichidul trece prin canalul de difuzie în interiorul carcasei pompei, energia cinetică este transformată treptat în energie de presiune, astfel încât lichidul să poată depăși rezistența în conducta de transport și să obțină o transport pe distanțe lungi sau la nivel înalt.

Formarea mecanismului de transport continuu

Deoarece rotația rotorului este continuă, procesul de aspirație, accelerare și descărcare a lichidului este, de asemenea, continuu. Această continuitate asigură că lichidul poate curge stabil și este potrivit pentru diverse scenarii care necesită alimentare continuă lichidă. În același timp, prin reglarea diametrului, a formei și a vitezei rotorului, debitele și capetele diferite pot fi ajustate pentru a satisface diferite condiții de muncă.

Pompa centrifugă transformă energia mecanică în energie cinetică și energie de presiune a lichidului prin rotația rotorului, realizând astfel transmiterea lichidului de la poziția joasă sau zona de presiune joasă în zona de înaltă poziție sau de înaltă presiune. Proiectarea și viteza de rotație a rotorului determină capacitatea de transmitere și eficiența de lucru a pompei. În sistemele moderne de transmitere a fluidelor, pompele centrifuge au devenit echipamente indispensabile în diferite proiecte de transport lichid datorită structurii lor compacte, funcționării stabile și întreținerii convenabile.

+86-0523- 84351 090 /+86-180 0142 8659